这种镜片的镜片曲率较好。它保持了良好的像差校正性能,以获得所需的性能。使用非球面镜头带来出色的清晰度和更高的分辨率,同时镜头的小型化成为可能。

概括:

非球面透镜是从透镜中心到边缘的恒定曲率,但是对于

,透镜的曲率从中心到边缘是连续变化的非球面镜片。在摄影镜头中,必须校正许多像差以确保光学性能。如果只用非球面镜片来矫正镜片,镜片的技术要求是需要镜片组合的。对于特殊的高级镜头,只有球面镜头有时无法将像差校正到用户满意的水平。光学设计中的计算公式:

光学设计中的计算公式

技术原理:

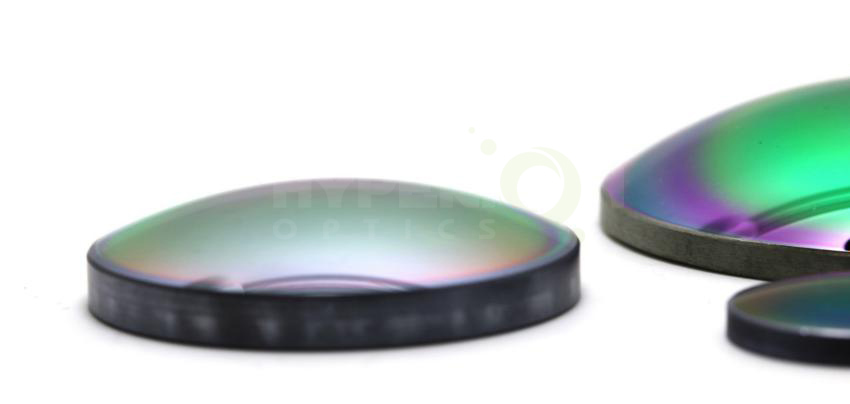

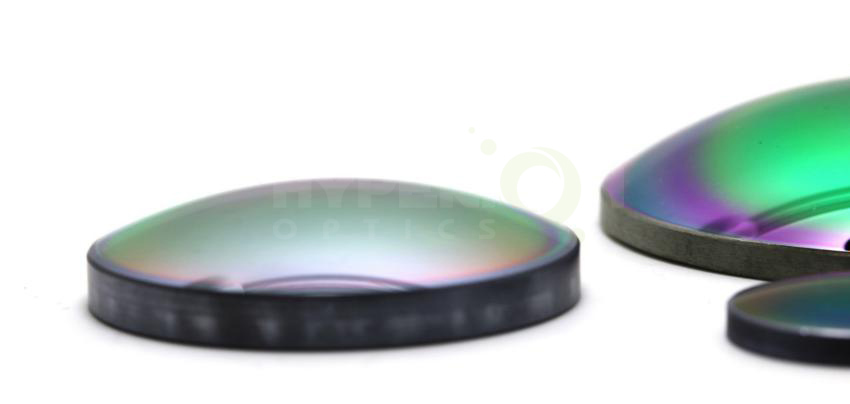

非球面透镜的曲率半径随中心轴而变化,以提高光学质量、减少光学元件并降低设计成本。非球面透镜与球面透镜相比具有独特的优势,因此广泛应用于光学仪器、影像和光电子行业,如数码相机、车载镜头、高端微型仪器等。

比较优势:

A.像差校准

非球面透镜取代球面透镜最突出的优点是可以校正准直聚焦系统中球面透镜引起的球面像差。通过调整表面常数和非球面系数,非球面透镜可以最大限度地消除球差。非球面透镜(光线会聚到同一点,提供光学质量)基本上消除了球面透镜产生的球面像差(会聚到不同点,导致成像模糊)。

三个球面透镜用于增加有效焦距以消除球面像差。但可以实现非球面透镜(高数值孔径、短焦距),简化系统设计,提供光的透过率。

B.系统优势

非球面透镜简化了光学工程师采用的相关元件,以提高光学质量。并提高了系统的稳定性。例如,在变焦系统中,通常使用 10 片或更多的镜片(附加:高机械公差、高附加组装程序、改进抗反射涂层),但 1 或 2 片非球面镜片可以实现相似或更好的光学质量,从而减小系统体积,提高成本率,降低系统综合成本。

成型工艺:

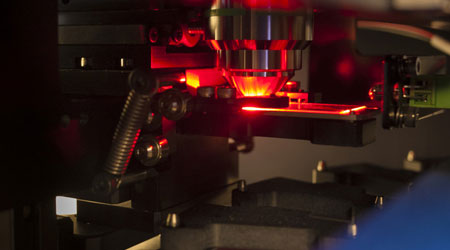

A.精密玻璃成型

精密玻璃成型是将玻璃材料加热到高温并变成塑料的过程。它们由球形模具成型并逐渐冷却至室温。目前精密玻璃成型不适用于直径大于10mm的非球面镜片。但新工具、光学眼镜和测量过程正在推动这项技术。精密玻璃成型,虽然在设计阶段成本高(高精度模具开发),但成型后生产出高质量的产品将平均开发成本,价格变得可以接受,特别适合需要量产场合。

B.精密抛光成型

单片非球面透镜的生产一般采用研磨抛光一次。随着技术的进步,研磨抛光的精度越来越高。最值得注意的是,精确抛光由计算机控制并自动调整以优化参数。如果需要更高质量的抛光,将采用磁流变抛光。与标准抛光相比,磁流变抛光具有更高的性能和更短的时间。精密抛光成型需要专门的设备,目前是打样和小批量测试的首选。

C.混合成型

非球面透镜的球面采用球面模具浇铸而成,一层高分子非球面用紫外光固化后覆盖在其上。在混合成型中,以消色差球面透镜为基体,表面浇铸一层非球面,同时消除色差和球差。图7是混合成型非球面透镜的制造过程。混合型非球面镜片适用于需要附加特性(同时消除色差和球差)和量产的场合。

D. 注塑成型

除了玻璃非球面镜片,还有塑料非球面镜片。塑料成型是将熔融塑料注入非球面模具。与玻璃相比,塑料的热稳定性和抗压性较差,需要特殊处理才能获得类似的非球面镜片。然而,塑料非球面透镜最重要的特点是成本低、重量轻、易于成型。广泛应用于光学质量中等、热稳定性不敏感、耐压性小等领域。

选择依据:

各种类型的非球面镜片都有各自的相对优势。因此,针对不同的应用,选择合适的产品很重要。主要考虑因素包括批量大小、质量和成本。

A.精密玻璃成型非球面镜片具有可量产、热稳定性高的特点,适合大批量、高质量、高热稳定性。

B.精密抛光成型非球面镜片具有制样周期短、无需模具的特点,适用于样品制作和小批量样品的场合

C.混合成型非球面镜片,具有同时校准球差和色差的特点,适用于广谱、大体积、高质量。

D.塑料非球面透镜具有成本低、重量轻、适合大批量、对质量要求不高、热稳定性适中的特点。

当需要非球面镜片时(无标准产品或库存产品),应考虑开发成本、样品成本、批次价格、交货周期等因素。

Call us on:

Call us on:  Email us:

Email us:  南京市雨花区青年路1号联东u谷雨花国际智慧谷 9B-4F

南京市雨花区青年路1号联东u谷雨花国际智慧谷 9B-4F

中文

中文  EN

EN

de

de  es

es  fr

fr